【板金加工業向け】レーザー加工のポイント

板金加工において、板材の切断や穴あけのために必要なレーザ加工。

レーザ加工機に比べると安価なタレットパンチプレスやシャーリングを使用されている方も多いかと思いますが、レーザ加工ならではのメリットもあります。

本記事では、板金加工業の方向けに、レーザ加工のポイントについて詳しく解説いたします。

<目次>

- 板金加工とは

- レーザー加工とは

- レーザー加工機とタレットパンチプレス(タレパン)の違い

- レーザー加工機とシャーリングの違い

- 板金加工業が知っておくべきレーザー加工のポイント

- レーザー加工機の種類

- ファイバレーザー加工機のメリット

- CO2レーザー加工機のメリット

- 無料でダウンロードできる10種類以上のお役立ち資料

板金加工とは

板金加工(英:Sheet Metal Processing)とは、金属塑性加工の一つで、鉄・ステンレスや非鉄金属(アルミ・銅など)の薄板を任意の形状に変形させる加工方法です。

基本的な加工工程は、こちらのようになります。

①板材の切断・穴開け⇒②曲げ⇒③溶接・組立(⇒④熱処理)⇒⑤表面処理(塗装・めっき)

一口に板金加工と言っても、加工方法によって⑴手加工板金と⑵機械板金に大別され、前者はさらに自動車板金、打ち出し板金、建設板金の3つに細分化することができます。

本記事では、ベンダーやレーザ加工機、タレットパンチプレスなどの機械を使用して加工を行う機械板金に焦点を当てていきます。

レーザー加工とは

レーザ加工は、レーザ光線によって金属やプラスチックを加熱、溶融、蒸発させることで切断や穴あけ、刻印を行う加工方法です。

現在、1,000種類以上のレーザが開発されていますが、材料加工に使われるレーザは10種類程度です。

レーザ加工の詳しい原理についてはこちらの記事で解説しております。

レーザー加工機とタレットパンチプレス(タレパン)の違い

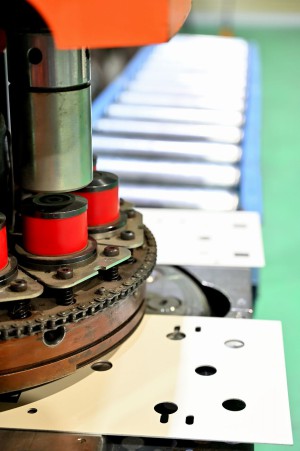

板金加工においてワークに穴あけ加工(打ち抜き加工)を施すために用いられるのが、レーザ加工機とタレットパンチプレス(通称タレパン)です。

タレットパンチプレスとは、タレットと呼ばれる金型ホルダーにパンチ(金型)をセットして、主に板材を打ち抜く加工機です。多くの機種がNC制御であり、正確な穴あけが可能です。

レーザ加工機とタレパンの違いは、ワークの板厚にあります。タレパンは、負荷をかけてパンチで材料を打ち抜く加工であることから、加工可能な板厚に限界があります。材質によりますが、一般に3mm以上であればレーザ加工の方が向いていると言えます。

レーザー加工機とシャーリングの違い

同様に、板金加工において板材の切断(せん断)に用いられるのが、レーザ加工機とシャーリング(シャーリングマシン)です。シャーリングの原理はハサミと同じで、ワークを上刃と下刃で切断します。

シャーリングも、タレパンと同じく加工可能な板厚に制限があり、またダレやバリ、カエリなどの加工トラブルもつきものです。そのため、適切なクリアランスを取ることが重要です。

レーザ加工機であれば比較的肉厚の板材や丸棒であっても切断することができます。さらに、自由曲線や円弧などの複雑な形状に切断する場合は自由度が高いレーザ加工を採用するべきです。

ただし、バリ・スパッタの発生や比較的加工時間が長い点には注意が必要です。

板金加工業が知っておくべきレーザー加工のポイント

板金加工におけるレーザ加工のポイントとして、以下の3点が挙げられます。

①バリ対策

バリは製品の安全性や精度に大きく影響する加工トラブルの一つです。バリ取り機やグラインダー、研磨などにより取り除く、あるいは薬品によりバリを溶かす方法もあります。

詳しくはこちらの記事で解説しております。

②穴あけ(ピアッシング)による”ひげ”への対策

ステンレス鋼のレーザ加工では、穴開けの際に加工面に“ひげ”ができてしまいます。

“ひげ”とは加工面に星形のようにできるスパッタのことで、加工不良や、特に食品・医薬品装置について機能性低下の原因となります。

>>ステンレスのレーザ加工で厄介なピアッシングの“ひげ”について

③ドロス対策

ドロスとは、レーザ切断においてワークの加工部裏面に付着し、玉状ないし氷柱状に付着した溶解金属のことです。亜鉛メッキ鋼板やステンレス鋼(※酸素ガスを使用した場合)は特にドロスが発生しやすいため、溶融金属がスムーズに排出されるようにする必要があります。

④熱歪みによる”反り”への対策

レーザ加工後、ワーク内部の残留応力により”反り”が発生してしまうことがあります。溶接と同様に、焼鈍(焼きなまし)により歪み(熱歪み)を取り除くという方法もありますが、リードタイムも長くなりコストアップしてしまいます。

反りを防ぐ方法としては、①レーザ加工の加工速度の調整、②ワークの端点から切断していくといったものがあります。

レーザー加工機の種類

レーザ加工機は、ファイバレーザ加工機とCO2(炭酸ガス)レーザ加工機という2つが代表です。

ファイバレーザ加工機(切断機)は、光ファイバを媒質に用いた固体レーザを使用しており、銅やアルミニウムのように反射してします素材でもピンポイントに熱を加え、加工することができます。

CO2(炭酸ガス)レーザ加工機は、その名の通りCO2(炭酸ガス)を利用してエネルギーを発生させる構造のレーザ加工機です。レーザ加工機の中で最も需要が大きく、安価であるのが特徴です。

ファイバレーザー加工機のメリット

下記に当てはまる方はファイバレーザ加工機がおすすめです。

①反射性が高いアルミ・銅などの非鉄金属を加工したい

アルミや銅をCO2レーザ加工機で加工しようとするとレーザ光線が反射してしまい、加工不良が発生してしまいます。

なお、三菱電機製のCO2レーザ加工機であれば、アルミを加工できる機種もあります。

②電気代を抑えたい

電気代をなるべく抑えたいなら、ファイバレーザ加工機がおすすめです。加工条件やワーク材質にもよりますが、CO2レーザ加工機の約3分の1の電気代で済みます。最近の電気代高騰にお困りの方は、CO2レーザ加工機からファイバレーザ加工機への更新もご検討いただければと思います。

③量産向きのレーザー加工機を導入したい

ファイバレーザ加工機は窒素とエアーを使うと高速で加工することができます。そのため、大量のワークを切断・加工したいという方に向いています。

CO2レーザー加工機のメリット

CO2レーザ加工機は、前述の通りアルミや銅の加工には不向きですが、ステンレスの高品位加工には最適です。切断面が綺麗なため、お客様の目に触れる外観部品やバリを出したくないホッパーやシュート、タンク内部をレーザ加工する場合に適しています。

無料でダウンロードできる10種類以上のお役立ち資料

ファイバレーザ加工機やCO2レーザ加工機の選定ポイントをまとめたハンドブック、三菱電機製レーザ加工機の製品カタログなど、計10種類以上のお役立ち資料を無料でダウンロードいただけます。

ぜひご活用ください。

レーザー加工機やレーザー加工に関するご相談なら、当社にお任せください

レーザ加工機お役立ちナビを運営する菱光商事は、ファイバレーザ加工機・CO2レーザ加工機の導入や更新、またレーザ加工に関するご相談も承っております。ぜひお気軽にご相談ください。