レーザー加工機とは?特徴から種類、価格まで!

1.レーザー加工機とは

レーザー加工機とは、加工素材にレーザーを照射することによって加工する機械のことです。切断やマーキング(製品に文字や記号を書くこと)、彫刻の加工ができます。

機械が加工物に直接触れる接触加工とは異なり、素材に直接触れることなく非接触で加工します。そのことにより、摩耗による刃の交換といった作業や、金型等も不要になります。また、素材に外力が加らないため、金属や木材のみならず、接触だと加工の難しい柔らかいゴム素材などの表面処理が容易にできるようになりました。

2.レーザー加工の特徴

レーザー加工には、

①美しい仕上がりを楽に作り出すことができる

②加工の自由度が高い

③メンテナンスを含む作業の手間が少ない

...等々、多くのメリットがあります。

1つ目の「美しい仕上がりを楽に作り出すことができる」理由は、切断面のダレやバリの発生が少ないので、面取りの後工程を短縮することができるからです。プレス機械などの機械式のせん断だとどうしてもダレやバリがが発生してしまい、後で、面取りをしなければなりません。しかし、レーザー加工だと歪みやひび割れの危険も低減することができ、切断面が美しく仕上がります。

2つ目の「加工の自由度が高い」理由は、レーザー加工が非接触という点にあります。接触加工だと必ず加わってしまう加工物への外力がレーザー加工ではありません。外力が加わらないため、柔らかい布地でも問題なく加工することができ、加工物の幅が広がります。

また、穴あけや切断のみならず、溶接や熱処理、製品に文字を入れ込むマーキングなど様々な加工がレーザー加工機一つで済ますことも可能です。

3つ目のメリットは「メンテナンスを含む作業の手間が少ない」です。レーザー加工は非接触加工のため刃の摩滅や工具の摩耗がなく、メンテナンスに手間が掛かりません。もちろん、加工レンズやノズルを綺麗にするなどの定期的なメンテナンスは必要ですが、研削盤や旋盤と比べるとメンテナンスにかかる手間は圧倒的に少ないです。

さて、ここまでレーザー加工のメリットを見てきましたが、もちろんデメリットもあります。例えば、レーザーには切断焦点があり、焦点深度には限度があるためレーザー加工は厚い素材には向きません。また、切削加工やプレス加工と比べると加工速度が遅いのもデメリットの1つです。

3.レーザー加工機の種類

レーザー加工機で使用されるレーザーは、一般的に下記の2種類です。

①CO2レーザー加工 ②ファイバレーザー

CO2レーザー加工機

CO2レーザーは、二酸化炭素Co2を利用しているレーザー光線です。価格がファイバレーザー加工機と比べて低く、多くの素材に適応できるため数多くの現場で使用されています。しかし、アルミニウムなどの反射が強い金属には適していないという弱点もあります。

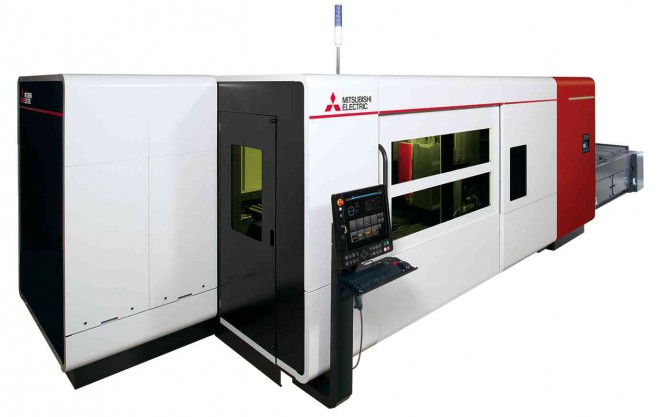

Co2レーザー加工機の代表的な機種に三菱電機のHV2-Rシリーズがあります。HV2-Rシリーズは、駆動方式がハイブリット方式(X軸:材料移動 Y軸:加工ヘッド(光)移動)です。多品種・小ロット生産に向いており(多形状・多材料)、加工物にアプローチし易いため段取りが容易です。

ファイバレーザー加工機

ファイバレーザーは、光ファイバを媒質に用いた固体レーザーです。銅やアルミニウムのような溶接が難しい素材でもピンポイントに熱を加え、溶かすことができます。ファイバレーザー加工機は比較的新しく開発されたレーザー加工機であり、CO2レーザー加工機の弱点を補う特徴があります。ファイバレーザー加工機には、連続発振のものとパルス発振のものの2つの種類があります。前者は高出力で、切断や溶接に使用されることが多く、後者は低出力で、微細加工やマーキングに使用されることが多いです。加工機自体の価格は高めですが、レーザーガスが不要であり、エネルギー効率も良いため、運用コストを抑えることが可能です。

ファイバレーザー加工機の代表的な機種に三菱電機のGX-Fシリーズがあります。GX-Fシリーズは、CO2レーザーHV2-Rシリーズと異なり、駆動方式が光走査方式(X/Y軸:加工ヘッド(光)移動 材料は固定)です。小品種・大ロット生産向け(同一の材料、形状が多い生産)で、量産性が非常に高いです。

4.レーザー加工機の価格

レーザー加工機の価格は種類やメーカーによって異なりますが、一般的にファイバレーザー加工機はCO2レーザー加工機と比べると高いです。

ファイバレーザー加工機

サイズと出力によって、大きくが価格が変わりますが、

国産の新品だとシステムを組まない場合は概ね5,000万円から1億円以上の範囲で購入できます。

CO2レーザー加工機

同様の条件で、3,000万円から1億円弱

5.加工不良対策

レーザー加工を行う時にバリやドロスといった加工不良を起こすことがあります。

加工条件や加工機の劣化等様々な要因がありますが、対策についてご説明させていただきます。

ドロスとは、レーザー切断においてワークの加工部裏面に付着し、玉状や、氷柱状に付着した溶解金属のことです。

また、ドロスが付着していない状態をドロスフリーといいます。

対策としては、アシストガスの流量を上げて切断溝の溶融金属を吹き飛ばすことなどがあげられます。

詳しくは別記事にてご説明させていただいておりますので、下記ご参照ください。

バリとは、加工の際に発生した残留物が製品に付着したもののことです。

対策としては、加工工程後のバリ取り作業やバリが発生しにくい加工条件に設定する等があげられます。

その他バリ取り機を使用して除去する方法もございます。

詳しくは別記事にてご説明させていただいておりますので、下記ご参照ください。

6.レーザー加工のメリット・デメリット

メリット

・加工面がきれいになる。

・作業工数の削減になる。

・加工の自由度が大きい

・小量多品種生産に適している。

デメリット

・加工速度がプレス加工に比べ遅い

・イニシャルコストが大きい

その他詳しくは別記事にてご説明させていただいておりますので、下記ご参照ください。

7.三菱電機レーザーの特徴

・三菱電機CFレーザー(CO2レーザー)では、高いビームクオリティにより、ステンレスの無酸化切断において機械加工普通仕上げ(▽▽:Rz25μm以下)相当の切断面粗さを実現。

※面粗さは材質や板厚、加工条件、加工機の状態により異なる場合があり参考値です。

・三菱電機ファイバレーザー(GX-F)では、発振器・加工ヘッド・制御機能を用いてビーム特性、加工に関わるパラメータを厚板切断に最適化。

従来レーザー加工困難とされていた難加工剤の安定加工を実現。

お伝えしたい特徴はまだたくさんありますので、気になる方がいらっしゃいましたら問い合わせいただければ幸いです。

8.レーザー加工機 導入事例

建機部品を製作されている企業様

従来、中厚板領域の加工で後工程(ドロス除去など)が必要でしたが、GX-Fを導入したことで、切断品質が向上し、その後工程を省くことができました(酸化被膜の除去は必要)。また、加工速度の向上(特にピアス時間の短縮)、ランニングコスト低減にも効果がありました。

農機部品を製作されている企業様

従来、製品形状によって酸化被膜の除去で苦労されていましたが、GX-Fの軟鋼窒素切断(酸化被膜レス)で、効率アップを実現できました。アシストガスに窒素を使用することで加工速度も向上しました。バリについては、製品によりバリ取り機を使用しています。

建築部品を製作されている企業様

従来、加工不良により連続運転時に加工機が停止したり、製品NGが発生し困ってらっしゃいました。しかし、GX-F導入後は中厚板領域でも安定した加工ができ、加工機の停止リスクが減少しました。

9.最後に

今回はレーザー加工機についてご説明いたしました。

弊社では、ファイバレーザー加工機やCo2レーザー加工機の購入を検討する際に基礎知識から各加工機の性能や特徴まで必要な知識を1冊にまとめた資料を無料でプレゼントしています。是非ダウンロードし、お役立てください!