レーザー加工のドロス対策について PART2

【ステンレス窒素切断でのドロス発生への対策】

溶融金属を切断溝内からスムーズに排出できない場合、溶融金属は被加工物の裏面にドロスとして付着します。ステンレス切断で発生するドロスは、強固で除去が困難であり加工品質の大きな課題となるため、このドロスの発生原因と対策について詳しく解説します※1)。

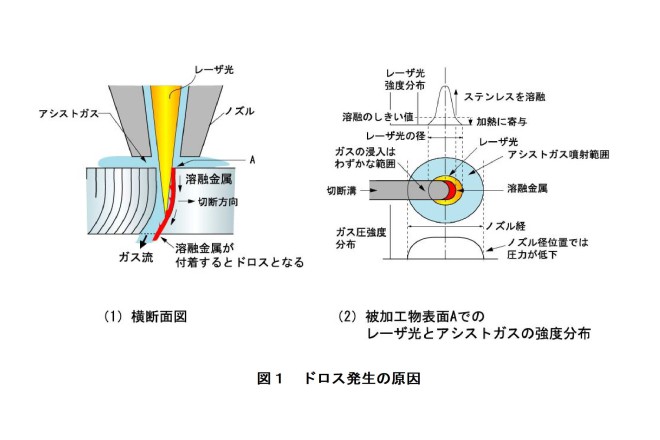

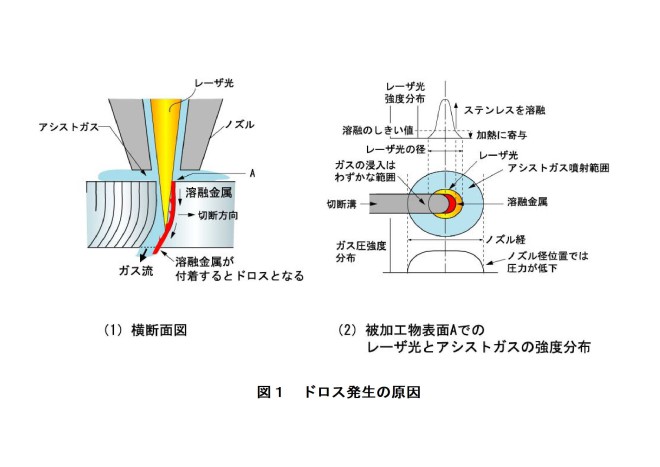

1.ドロス発生の原因

溶融金属を切断溝内から良好に排出させるためには、図1(1)に示すようにノズルから噴射したアシストガスによる溶融金属の押し下げと、溶融金属の湯流れを連続して行うことが必要です。

しかし、図1(2)に示すように、被加工物表面(A)ではノズルから噴射したアシストガスの一部しか切断溝内に侵入しないこと、レーザ光の強度分布によって切断溝形状が変化することがドロス発生の現象を複雑にしています。切断溝幅は狭くなるほどアシストガスの通過する量が減り、溶融金属を押し下げる能力が低下します。さらに、切断形状に応じて、板厚方向への溶融金属の湯流れ状態が変化しドロスを発生させます。

そのため、以下のドロス発生への対策では、(1)切断溝幅の寸法が適正でないこと、(2)切断形状によって湯流れが不連続になることに分けて示します。

2.ドロス発生への対策

・切断溝幅の寸法が適正でない場合

レーザ光のスポット径や材料への入射角度は、焦点位置の設定によって変化します。スポット径が小さいほどエネルギー密度が大きくなり、溶融金属を高温にしますが、逆にスポット径が大きいと溶融する金属の量が増えて、その溶融温度を低下させます。

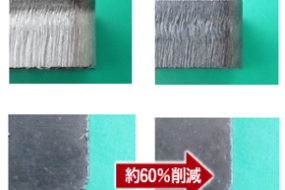

ステンレスの無酸化切断では、図2に示すようにドロス発生のない適正な焦点位置に対して、追い込み不足の焦点位置になるとドロスは氷柱状になり、追い込み過ぎの焦点位置になると玉状のドロスが発生します。

・氷柱状のドロス

氷柱状のドロス発生は、流動性の高い溶融金属を切断溝内から排出する作用において、アシストガス圧力の不足が支配的な要因になります。切断溝上部でのスポット径は小さく、高エネルギー密度のため溶融金属は高温になりますが、切断溝幅が狭すぎて十分なアシストガスを切断溝内に取り込むことができません。一方で、溶融金属の流動性は高いため、ドロスは切断溝から下に大きく伸びて氷柱状になります。対策には、焦点位置の追い込み量を増やし切断溝幅を広くする必要があります。

・玉状のドロス

焦点位置を追い込み過ぎた場合は、切断溝の上部幅が広がることで、切断溝内のアシストガス圧力はある程度高く維持されています。しかし、切断溝上部でのスポット径が大きくなると、切断溝の断面積が増加し溶融金属の量も増えるため、溶融金属温度は低下します。そのため、溶融金属の流動性は低下し、ドロスは切断溝下部から排出された位置で固まり玉状になります。対策には、焦点位置の追い込み量を減らし切断溝幅を狭くする必要があります。

ステンレスの無酸化切断では、このようなドロスの形状を観察し、適正な焦点位置を見つけ出す必要があります。加工の進行とともに徐々にドロスの発生量が増える場合は、焦点位置が徐々に変化しています。レーザ光の照射によって汚れた光学部品の温度が上昇し、熱レンズ効果の発生することが原因です。対策は、透過型光学部品である加工レンズや保護ガラスと炭酸ガスレーザではPRミラーのクリーニングを行い、ドロス発生が改善しない場合はこれら光学部品の交換を行います。

・切断形状によって湯流れが不連続になる場合

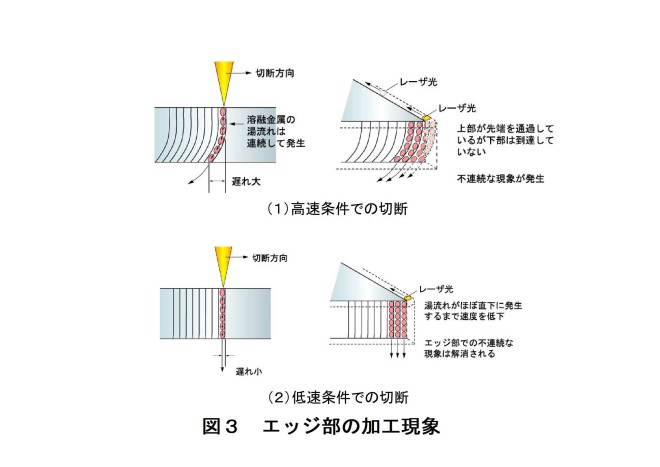

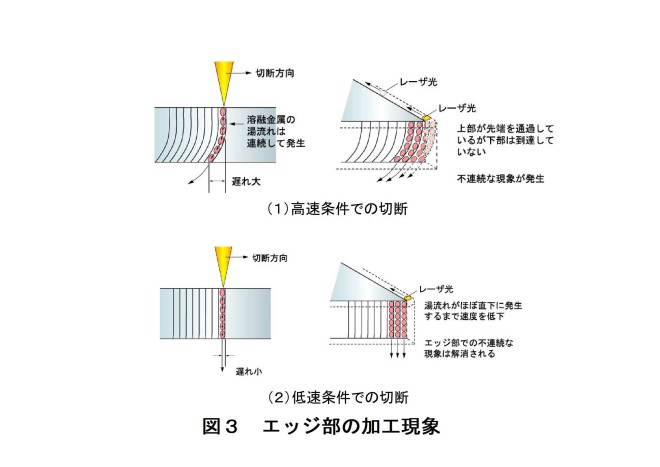

高速切断条件では板厚方向の加工遅れが大きくなり、図3(1)に示すようにレーザ光がエッジ先端部を通過した直後は、上部の溶融は開始しているが下部の溶融は遅れている現象になります。その結果、上部から下部にかけての溶融金属の湯流れが不連続になり、エッジ先端部にドロスが発生します。

対策は、図3(2)に示すように加工速度を低下させて板厚方向の加工遅れを減少させる条件設定にし、エッジの切断を行います。加工エッジの角度が小さくなるほど、この低速条件設定が有効です。さらに低速条件による切断後に、高速条件へ切り換える際には段階的に速度を増加させることも必要です。

3.最後に

今回は、ドロスの発生原因と対策について解説いたしました。

レーザ加工機お役立ちナビを運営する菱光商事では、ドロスの対策に関する相談を承っています。ドロスのことでお困りごとがございましたらお気軽にご相談ください。

参考文献―――――――――――――――――――――――――――――――――

※1) 金岡:絵ときレーザ加工の実務第2版 CO2&ファイバレーザ作業の勘どころ

日刊工業新聞社 (2013)